Kaltmassivumformung mit HEMA

Die Produkte, die wir bei HEMA in Kaltumform-Verfahren fertigen, finden sich in unterschiedlichsten Applikationen und Anwendungen. Teile aus dem Hause HEMA sind Bestandteil weltweiter Mobilität, man findet sie im Heim- und Handwerker-Bereich, im Möbel- und Messebau, im Audio-Bereich und in vielen weiteren Anwendungsfeldern quer über den Globus.

Als erfahrener Hersteller und Entwicklungspartner sind wir bei HEMA Umformtechnik davon überzeugt, dass das Fertigungsverfahren der Kaltmassivumformung ein absolutes Zukunftsfeld darstellt.

Nicht umsonst haben wir in den vergangenen Jahren unser Knowhow kontinuierlich vertieft. Dazu zählen auch nachgelagerte Verfahren, vor allem unsere Kompetenzen in der Gewindefertigung. Im Zuge unseres Wachstums konnten wir auch unsere Fertigungskapazitäten stetig erweitern, wie wir auch unsere Kundenbeziehungen ausgebaut haben.

Um das Verfahren der Kaltmassivumformung in industriellen Fertigungs- und Entwicklungskontexten noch breiter zu etablieren, haben wir das HEMA-Technologiezentrum ins Leben gerufen. Damit möchten wir Konstrukteuren und Ingenieuren anbieten, sich mit den Möglichkeiten dieser Fertigungstechnologie eingehend zu befassen, die Kaltmassivumformung als effiziente Alternative zu anderen Verarbeitungsverfahren noch besser kennenzulernen und ggf. sogar konkrete Entwicklungsprojekte anzustoßen.

Alles rund um

Kaltmassivumformung

01-08

Kaltmassivumformung – auch Kaltumformung – gehört, neben Warmumformung und Zerspanung, zu den wichtigsten Fertigungsverfahren der Metallbearbeitung.

Beim Kaltumformen wird das Ausgangsmaterial durch mechanische Bearbeitung (Drücken, Stauchen, Ziehen…) „kalt“ verformt. Die dabei bearbeiteten Metalle haben anfangs meist Raumtemperatur: Eine Material-Temperatur, die ganz im Gegensatz zur Warmumformung, unter der sogenannten Rekristallisationstemperatur der Metalle liegt. Durch sehr hohen Druck wird das Material bei der Kaltmassivumformung plastisch verformt. Bis zum fertigen Endprodukt (zum Beispiel einer Schraube) sind meist verschiedene Behandlungsschritte nötig: Das heißt, das Metall wird bei der Kaltmassivumformung mehrfach verformt und behandelt.

Wir bei HEMA haben durch unsere jahrzehntelange Erfahrung und Spezialisierung im Bereich der Kaltmassivumformung eine äußerst breite Expertise: Somit stehen wir unseren Kunden nicht nur als Hersteller von Teilen durch Kaltmassivumformung zur Seite, sondern auch als technischer Berater. So finden wir die ideale Lösung für Ihre individuellen Anforderungen. Dabei unterstützen wir unsere Kunden bereits in der Entwicklungsphase. Sie haben eine Anwendung oder Produkte, die für die Fertigung in Kaltmassivumformung in Frage kommen? Dann kommen Sie am besten direkt auf uns zu: Wir kümmern uns persönlich um Ihr Anliegen.

Die Vorteile der Kaltmassivumformung sind vielfältig und betreffen unterschiedliche Bereiche.

Beim Kaltumformen wird das Ausgangsmaterial durch mechanische Bearbeitung (Drücken, Stauchen, Ziehen…) „kalt“ verformt. Die dabei bearbeiteten Metalle haben anfangs meist Raumtemperatur: Eine Material-Temperatur, die ganz im Gegensatz zur Warmumformung, unter der sogenannten Rekristallisationstemperatur der Metalle liegt. Durch sehr hohen Druck wird das Material bei der Kaltmassivumformung plastisch verformt. Bis zum fertigen Endprodukt (zum Beispiel einer Schraube) sind meist verschiedene Behandlungsschritte nötig: Das heißt, das Metall wird bei der Kaltmassivumformung mehrfach verformt und behandelt.

Wir bei HEMA haben durch unsere jahrzehntelange Erfahrung und Spezialisierung im Bereich der Kaltmassivumformung eine äußerst breite Expertise: Somit stehen wir unseren Kunden nicht nur als Hersteller von Teilen durch Kaltmassivumformung zur Seite, sondern auch als technischer Berater. So finden wir die ideale Lösung für Ihre individuellen Anforderungen. Dabei unterstützen wir unsere Kunden bereits in der Entwicklungsphase. Sie haben eine Anwendung oder Produkte, die für die Fertigung in Kaltmassivumformung in Frage kommen? Dann kommen Sie am besten direkt auf uns zu: Wir kümmern uns persönlich um Ihr Anliegen.

Das Herstellungsverfahren der Kaltmassivumformung eignet sich bestens für eine ganze Reihe an Produkten und damit auch Branchen bzw. Anwendungsfeldern. Bei allen Unterschieden in Größe, Form, Geometrie etc. eint die Produkte, die in Kaltmassivumformung gefertigt werden, dass sie hochgradig robust und langlebig sind.

Typische Produkte aus Kaltumform-Prozessen sind Schrauben, Stifte, Bolzen, Nieten, Muttern, Zahnräder, Wellen, Formteile, Beschläge, Anker, Halterungen etc. Wir bei HEMA haben uns dabei spezialisiert auf:

- Formteile mit und ohne Gewinde (Verschiedenste Bolzen, Kugelkopfschrauben, Befestigungs-/Verbindungsstifte, Druckstifte)

- Verschlussschrauben (DIN 906 / DIN 908 / DIN 910)

- Spannschrauben (Wendeplattenschrauben, Differentialschrauben)

Grundsätzlich können wir als Hersteller eine breite Palette an möglichen Produkten in Kaltumformung fertigen – ganz nach Bedarf unserer Kunden. Das primäre Fertigungsverfahren ist dabei stets die Kaltmassivumformung. Je nach Anforderung können nachgelagert noch weitere Bearbeitungs- oder Veredelungsverfahren zur Anwendung kommen. Auch für die Kompetenzen im Bereich der Gewindefertigung haben wir von HEMA uns einen Namen gemacht.

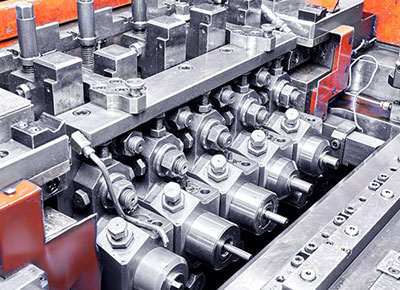

Mit einem breiten Spektrum an leistungsfähigen Maschinen und Anlagen sind wir in der Lage, eine große Bandbreite an Formen, Größen und Geometrien in Kaltmassivumformung abbilden zu können.

Beim Ausgangsmaterial können wir bei HEMA die folgenden Dimensionen abbilden:

- 0,9 bis 15 mm Drahtdurchmesser

- maximale Länge Drahtabschnitt 120 mm

Bei den fertigen Produkten können wir Teile herstellen bis:

- maximale Teilelänge 100 mm

- M1,4 bis M18 Gewinde

- Kopfdurchmesser bis max. 30 mm

Das Fertigungsverfahren der Kaltmassivumformung bietet eine hohe Flexibilität hinsichtlich Form und Geometrie der gefertigten Teile. Das bedeutet, dass kaltumgeformte Produkte eine entsprechend hohe Anwendungsbreite vorweisen können. Teile aus Kaltmassivumformung von HEMA können Verwendung finden in:

Für die hohe Flexibilität bei der Herstellung von Produkten mittels Kaltmassivumformung setzen wir bei HEMA auf einen leistungsfähigen Maschinen- und Anlagenpark mit:

- 2-Matrizen-3-Schlag-Pressen

- Mehrstufenpressen mit bis zu 6 Umformstufen

Zur Fertigungs-Kompetenz von HEMA zählt vor allem auch ein zuverlässiges Team aus bestens ausgebildeten Fachleuten. So sind wir für jede Anforderung bestens gerüstet.

Zu den besonderen Stärken im Hause HEMA gehört, dass wir nicht nur als reiner Hersteller für Kaltmassivumformung aktiv sind. Wir decken auch die gesamte vor- und nachgelagerte Prozesskette ab. Das macht uns zum idealen und hochverlässlichen Partner rundum. Mit HEMA setzen Sie neben der reinen Produktion auf:

Eigene Konstruktion mit Simulation (finite Elemente) – für individuelle, passgenaue Lösungen

Eigener Werkzeugbau – für maximale Flexibilität und Schnelligkeit

Laufende Zertifizierung – für absolute Sicherheit und Verlässlichkeit

Basis und Grundprinzip der Fertigung aller Teile bei HEMA ist die Kaltmassivumformung. In Fällen, in denen bestimmte Geometrien oder Details nicht erreicht werden können, werden unsere Produkte einer spangebenden Weiterverarbeitung unterzogen: Etwa für scharfe Kanten, Rillen oder Querbohrungen.

So kombinieren wir immer das Beste aus allen Welten, um am Schluss unseren Kunden die perfekten Produkte mit den bestmöglichen Herstellungsverfahren anbieten zu können – ohne Kompromisse in Sachen Genauigkeit, Effizienz und Zuverlässigkeit.

Zu unseren besonderen Alleinstellungsmerkmalen als Hersteller von Teilen im Fertigungsverfahren der Kaltumformung zählt die Gewindefertigung im:

- Flachbackenwalzverfahren

- Rolle-Rolle-Verfahren

- Rolle-Segment-Verfahren

Sie haben eine spezielle Anfrage?

Gleich zum Kontaktformular oder lieber den direkten Ansprechpartner finden…